回轉爐的結構和工作原理

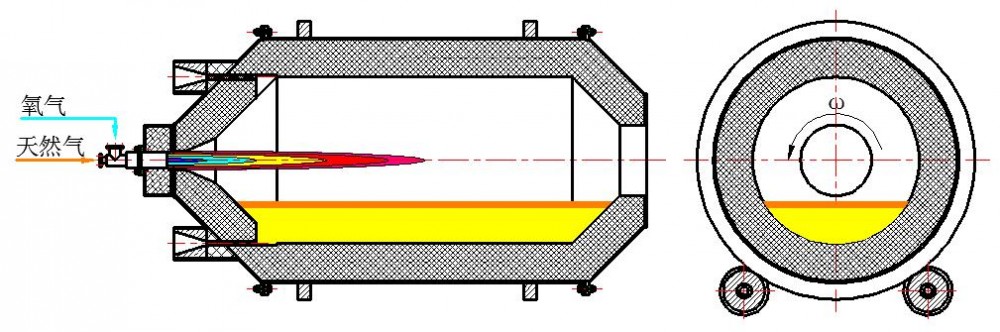

回轉化鐵爐是一種以天然氣為燃料、以氧氣為助燃劑的金屬熔化爐,在工業發達國家已有約50年的應用歷史。該爐由爐體、轉動機架、傳動機構、固定機架、液壓系統、燃燒控制單元、加料部分、冷卻水系統、尾氣凈化系統等幾部分組成,是目前環境友好性好的熔化爐。

天然氣在純氧中燃燒的理論溫度可以達到3300℃左右,爐內實際最高溫度可以達到2700~2750℃。純氧天然氣燃燒產生的高溫,可以熔化常見的所有金屬。

回轉爐的爐體安裝在轉動機架之上,轉動機架在液壓缸的作用下,可以使爐體在一定角度范圍內傾轉,以實現加料、熔化、傾出爐渣等工藝動作。同時,爐體在傳動機構的作用下,可以繞其軸線回轉;回轉運動提高了該爐的加熱效率,對鐵液過熱有重要意義。

該爐熔化金屬時需要加入一定量的造渣劑,熔融的造渣劑和渣液對固態和液態金屬有保護作用,可以防止金屬氧化。

回轉化鐵爐中硅、錳等元素的燒損率相當于燃焦沖天爐。回轉爐內碳元素的含量呈下

降趨勢,因此需要在爐料中配入一定量的增碳劑(焦炭或石墨)。下表為碳、硅、錳各

元素在回轉爐中的一般燒損率,供配料參考。

|

合金元素 |

碳(C) |

硅(Si) |

錳(Mn) |

|

燒損率(質量分數/%) |

5~10 |

10~15 |

15~20 |